La fabrication d’acier, comme toute activité industrielle, génère des résidus de production de natures diverses. ArcelorMittal agit au quotidien pour une meilleure gestion et valorisation de ces déchets et résidus, qui peuvent être réutilisés sur nos sites industriels, devenir des matières premières pour d’autres industries, ou être utilisés de façon judicieuse.

Le recyclage d’acier, le symbole même de l’économie circulaire

ArcelorMittal est le premier recycleur d’acier de France. Les sites de production d’acier d’ArcelorMittal recyclent dans le processus de fabrication les propres déchets de production d’ArcelorMittal ou de ses clients, mais aussi les emballages ménagers, les véhicules et navires en fin de vie, les matériaux de construction de bâtiments…

Ce fonctionnement en économie circulaire est rendu possible par les caractéristiques de l’acier, qui se récupère facilement et peut se recycler à l’infini sans perdre ses propriétés. Cela permet de consommer moins de matières premières fossiles et d’émettre moins de CO2.

Développer le recyclage d’acier pour réduire le CO2

Quand le coproduit du haut-fourneau devient un matériau de construction bas carbone

L’un des principaux coproduits de la fabrication d’acier est devenu une matière première pour une autre industrie. Au travers d’Ecocem France, sa coentreprise avec Ecocem Materials, ArcelorMittal valorise le laitier, un matériau produit par les hauts-fourneaux lors de la fabrication de la fonte. Ce laitier est récupéré, finement broyé dans les granulateurs d’Ecocem France à Fos-sur-Mer et Dunkerque puis séché.

A l’arrivée, le laitier moulu Ecocem, un liant hydraulique bas carbone, peut être utilisé en substitution du ciment pour produire des bétons bas carbone très performants. Directement issu de l’économie circulaire, ce laitier moulu est économe en ressources naturelles et dégage lors de sa production en moyenne 16 kilos de CO2 par tonne, soit 45 fois moins que le ciment traditionnel.

En savoir plus sur le laitier moulu Ecocem

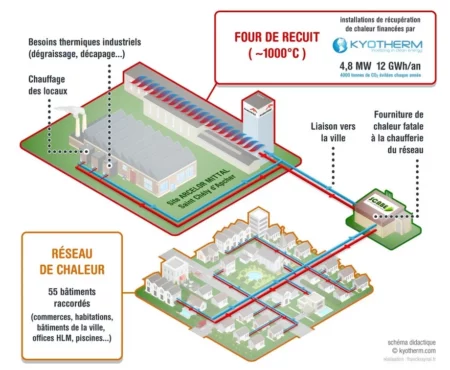

En Lozère et dans le Nord, la chaleur de l’usine chauffe la ville

Récupérer la chaleur produite par les usines, c’est permettre aux communautés riveraines de réaliser d’importantes économies d’énergie et de réduire leurs émissions de CO2.

A Saint-Chély-d’Apcher (Lozère), la chaleur générée par les fours de recuit d’acier d’ArcelorMittal est valorisée depuis 2018 pour le réseau de chauffage de la ville et pour les besoins de l’usine (production et chauffage). Des échangeurs de chaleur, raccordements et automatismes captent jusqu’à 4,8 mégawatts de chaleur. Cette énergie est distribuée jusqu’aux points d’usage grâce à un réseau de 1,2 kilomètre et couvre des besoins énergétiques qui correspondent à la consommation d’environ 1 150 logements.

Depuis les années 1980, le site ArcelorMittal de Dunkerque partage son énergie résiduelle avec la ville de Dunkerque et maintenant avec celle de Grande-Synthe. Sur les deux chaînes d’agglomération de l’usine, où le mélange de minerais est porté à haute température, ArcelorMittal récupère la chaleur qui était perdue auparavant. Cette chaleur est ensuite envoyée au réseau municipal de Dunkerque et chauffe 6 000 logements ainsi que la piscine municipale, l’hôpital, des écoles… En 2020, ce réseau a été doublé pour desservir également la ville de Grande-Synthe : la polyclinique, des immeubles d’habitations, ainsi que des ateliers et des bureaux municipaux en bénéficient, soit l’équivalent de 3 000 logements.

A lire : Le réseau de chaleur liée à l’usine ArcelorMittal de Dunkerque double de taille

Les gaz sidérurgiques deviennent de l’électricité

Sur le site ArcelorMittal de Dunkerque, les gaz des hauts-fourneaux, de l’aciérie et de la cokerie sont envoyés vers la centrale énergétique du site, où ils génèrent de l’électricité. L’électricité produite dans cette centrale couvre 100 % des besoins du site ArcelorMittal de Dunkerque et l’excédent est revendu sur le réseau.

Les 4,7 milliards de mètres cubes de gaz sidérurgiques traités par an produisent ainsi environ 200 mégawatts électriques, soit l’équivalent de la consommation d’une ville de 200 000 habitants.